自由贸易网河南讯(国际记者 张兆伟 赵晨河 国际通讯员 葛慧君 陈威 报道)走进河南省力量钻石股份有限公司激光切割厂房内,30多台切割机激光闪耀,数控监测器上,一道道白光不断围绕着一个个小方块展开精准切割,小方块不足以厘米计。

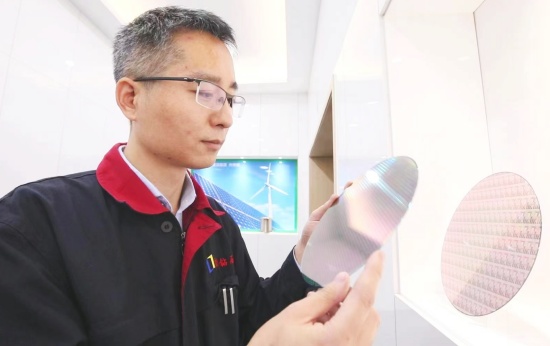

车间内,在张存升的操作下,30多台仪器正静悄悄地“开足马力”养育钻石。透过仪器观察孔,只见仪器内部呈现高温熔岩色,一粒粒“钻石晶体”正慢慢聚合成形。

这是张存升日常工作的一幕。今年41岁的张存升是河南省力量钻石股份有限公司的总工程师、研发中心主任。曾获得“中原大工匠”、商丘市“五一劳动奖章”、商丘市“劳动模范”、“商丘大工匠”等荣誉称号。今年刚刚获得省级劳动模范称号,在省人民会堂接受省主要省委省政府领导接见和隆重表彰。

工作近20年来,张存升扎根于车间生产和研发一线,勤于钻研,精益求精,勇于创新,乐于奉献,取得多项技术突破,曾参与承担省重大专项2项市科技攻关项目多项,获得省科技成果4项,市科技进步奖3项,国家专利50多项,发明专利11项。其中,他于2014年参与承担的省重大专项通过专家鉴定,产品综合性能达到国际先进水平;他于2017年承担的省重大专项填补了国内空白,并获得国家发明专利。

张存升说,钻石的原石是金刚石,是自然界中天然存在的最坚硬的物质之一。但于自己而言,最牢不可破的不是金刚石,而是自己对超硬材料领域的热爱。

正是这份热爱,让张存升从一名普通的技术员一步步成长为中原大工匠,成长为行业的翘楚、领域里的标杆。

70本“武林秘籍”锻造“工匠精神"

看工艺、记参数、分析结果、制定方案、研究工序、制作产品……这样的日子,张存升坚持了19年。

“这个黑色的柱体叫作人造金刚石合成块,主要由石墨构成,经过高温高压后,把合成块砸开,就会看到转换出来的金刚石。”在力量钻石的生产车间,张存升一边从压机里拿出合成块,一边介绍。只需要看一下合成块的外表,张存升就可以准确说出里面金刚石的合成情况。

实力铸造,非一朝一夕之功。2005年,从河南工业大学超硬材料及制品专业毕业后,张存升就进入超硬材料行业,从事金刚石技术研发工作。

“我是从操作工开始干起的,大学毕业后先开了半年机,随后工艺员、技术员、实验员、技术部长,一步一步才到了总工程师。”在张存升看来,从事技术研发工作不仅要有充足的理论知识,还要有扎实的实战经验。“校园里学到的知识都是很基础的,如何将书本上的知识转化为个人实力,需要到车间去体验,到一线去实践。”

白天,张存升在车间跟着师傅们学习实操,晚上回到宿舍,他常常研读各种金刚石晶体理论书籍,记忆高温高压锻造技术,遇到不懂的问题,就记录在笔记本上,第二天带到班组里向师傅们请教。

几年下来,张存升积累了三厚摞密密麻麻的笔记本。“这些都是我参加工作以来的记录,里面主要是一些实验数据和实验总结,大概有六七十本。”

凭借着执着和努力,张存升从一名操作工一步步迈向拥有技术研发大权的总工程师。“行业一直在进步,技术一直在更新,如果不想被淘汰,就必须不断学习,不断积累经验。”张存升说。

3万小时实验淬炼“独门绝技”

2014年,由于人造金刚石市场饱和,金刚石价格曾一度下滑,行业随之进行转型升级,一部分产能转到了高品级大单晶的生产研发。也正是在这个时候,张存升决心要充分发挥积累的技术优势研发无色宝石级大单晶。

没想到,一开始就遇到了前所未有的困难。当时,国内类似的宝石级大单晶尺寸只在0.2克拉左右,没有可以借鉴的相关资料,整个研发方向一片空白。

“金刚石生长的合成块能承受的时间一般不超过两个小时,要想达成克拉级无色钻石,合成时间要在5天左右。”张存升介绍,除此之外,当时市面上常规的金刚石都是黄色的金刚石,如何除掉里面的氮,让它变成无色钻石,这也是一个关键的技术点。

没有可以借鉴的经验,张存升只能自己带着研发团队查资料,从结构、材料、性能到工艺的各个方面不断试错、摸索设计。

“这个行业比较特殊,设备一启动,就要24小时运转。因此我们团队几乎没有节假日。”张存升说,“我们每天大概工作十几个小时,经常吃过晚饭还会回到实验室。”

经过超过3万小时的实验,上百次的改进,最终,张存升带领团队实现了由最初生产的10分量级到如今的30克拉级大单晶的合成,并根据其合成特点,发明设计了一种全新合成结构,最长合成时间达7天以上,保温性能得到显著提升,产品品质可以完全替代天然钻石。

无色宝石级大单晶研发成功,使这项技术在获得国家专利的同时,也使张存升所在的力量钻石一举成为国内首个完全自主研发的企业,并于2015年全面推广实现了产业化,形成年产30万克拉规模,产品远销印度、欧美等国家。

“很多研发项目周期都很长,看起来很枯燥,如果没有恒心和毅力,很难取得成功。”张存升说。

“千锤百炼”终成产业革新“金刚钻”

行走在力量钻石车间内,技术创新带来的震撼感扑面而来。

两米多高的棱形六面顶压机安静得让人怀疑,但其实其内部正模拟天然金刚石的形成条件,对原材料进行加热加压,压力最大可到5.5万个大气压,温度可达1300℃~1400℃。经过半个月的保温保压,一颗晶莹的钻石慢慢生长成型。

在单晶车间,一个个直径仅有0.2毫米的六-八面体黄色单晶正在振动筛上飞快地“奔跑”,根据振动频率,不同品质和形状的单晶自动进入15个不同品级的“赛道”,好的用于航空航天、半导体等高端产品,稍差些的则用于抛光、打磨等。

得益于不断创新研发,力量钻石找到了一条不同于行业龙头的差异化路径,自2015年开始向高端电子领域的特种金刚石和消费领域的培育钻石产品转型升级,产品种类从单一的磨料级金刚石逐步发展为金刚石微粉、工业钻石、大颗粒黄钻、首饰级白钻、特种金刚石五大系列数百个品级,在多个领域掌握关键核心技术,跻身金刚石行业头部方阵。

如果说金刚石的人工合成实现颗粒大小的控制已经算是一个了不起的突破,那么控制金刚石的生长形状,更是难上加难。这就要求技术工人必须要有精湛的技艺和充分的想象力。

“一般情况下,合成块合成出来后,里面会有4到6种不同晶形的金刚石颗粒,其中有一种八面体类金字塔形状的金刚石颗粒,在合成块中所占比例不到1%。”张存升介绍,这样的金刚石一般会被认为是偏差一点的金刚石,“但是这种金刚石可以用于IC芯片的加工。”

张存升说,以往客户使用这种金刚石都是采用挑拣的方法,使用率低且时间成本大,因此,自己想能不能直接把这种形状的金刚石合成出来。

然而,这种八面体晶型对炉内温度要求非常高,多一瓦会烧化,低一瓦则无法形成,通过控制合成温度来实现八面体金刚石生长简直形同魔术。

“后来我们想能不能从原材料的方面进行控制,使它在合成条件不增加的情况下,来提高八面体金刚石的比例。”张存升又带领团队从原材料的成分、配比、还原工艺等方面进行了优化改进。最终,使得八面体金刚石含量在同等条件下可以达到80%以上,而且合成质量、颜色和透度都有了明显的改善。

2018年,张存升参与承担的“IC芯片超精加工用特种金刚石合成技术”成为目前国内唯一一家具备该项产品生产技术的企业,打破了国外垄断,大幅提高了IC芯片的加工质量及效率,年新增销售达1000余万元。

“别人能做的我们能做,别人不能做的我们更要想办法去做!”张存升说,无论是个人发展还是产业发展,都需要科技引领、创新驱动,这样才能发掘出更多‘切面’。

对于未来,张存升表示,要做出更多颜色的大颗粒金刚石,发挥更多金刚石在声学、光学、电学方面的应用,以满足不同的社会需求。

编审:梓艺

评论